產品分類

PRODUCTS CATEGORY

推薦產品

RECOMMENDED PRODUCTS

聯係我們

CONTACT US

電話:13718238054

Q Q: 43834183

郵箱:43834183@qq.com

地址:北京市大興區黃村安順南路

Q Q: 43834183

郵箱:43834183@qq.com

地址:北京市大興區黃村安順南路

液氮冷卻模具

| 型 號 | |

| 參 數 |

液氮冷卻模具係統

在鋁合金型材使用的模具的擠壓過程中,被擠壓的鋁合金坯錠要預先加熱到450℃,鋁合金模具也要預先加熱到適當溫度,在鋁合金模具的擠壓生產過程中,坯錠在擠壓力作用下從模具口出來並且形成型材產品,鋁錠出模過程中,變形和摩擦原因會產生很大熱量,這樣不斷提高模具係統溫度,係統擠壓速度越快,模具溫度也越快。由此帶來問題:從模具口處擠壓出的高溫鋁合金型材易與空氣接觸發生氧化使產品組織性能下降。模具強度和抗磨性能下降,壽命降低,生產效率不斷降低。這是製約鋁合金擠壓生產中存在的普遍技術問題。

產品介紹:

液氮冷卻模具--該係統是在鋁型材擠壓過程中通過少量液氮來冷卻擠壓模具,不幹擾生產質量的前提下,提升擠壓速度2-3成。甚至更高的水準。通過液氮製冷模具終端,平衡模具因提高擠壓速度而升高的溫度。從而帶來型材表麵過燒,模具磨損加劇等問題。液氮的平衡溫度法,使模具溫度保持在可接受範圍內,讓模具能夠可持續的長期穩定保持生產效率。液氮消耗後的氮氣可以保護高溫型材表麵不受氧化。增加產品的光亮性。

產品特點:

1 平衡模具終端溫度。提高型材生產效率

2 抗氧化,增加產品表麵光亮性

3 減少模具損耗,穩定生產效率

技術方案:

鋁擠壓模具液氮冷卻係統,包括模具端和液氮供應係統及控製係統。鋁模具端設置有模具液氮套裝,包含有液氮進液套裝、紅外溫度探頭和液氮進液端口組成。

液氮供應係統主要有液氮罐體組成。根據客戶係統的液氮使用量來選擇液氮罐體的大小。

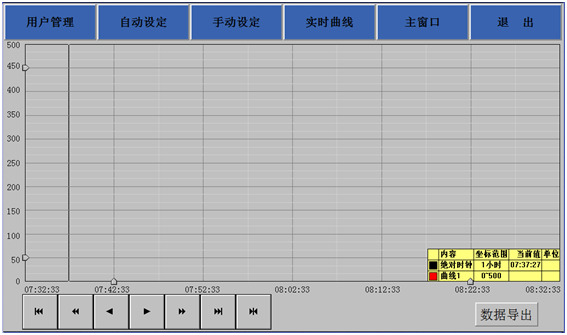

控製係統主要由液氮輸送管路、控製閥體、溫度監控、自動旁通、安全係統等一整套係統整合的自動控製係統組成。液氮輸送管路負責從液氮罐體輸送液氮到控製係統閥體,再輸送到鋁模具端液氮套裝內部。整體係統運行由控製係統來運作。

在鋁合金型材使用的模具的擠壓過程中,被擠壓的鋁合金坯錠要預先加熱到450℃,鋁合金模具也要預先加熱到適當溫度,在鋁合金模具的擠壓生產過程中,坯錠在擠壓力作用下從模具口出來並且形成型材產品,鋁錠出模過程中,變形和摩擦原因會產生很大熱量,這樣不斷提高模具係統溫度,係統擠壓速度越快,模具溫度也越快。由此帶來問題:從模具口處擠壓出的高溫鋁合金型材易與空氣接觸發生氧化使產品組織性能下降。模具強度和抗磨性能下降,壽命降低,生產效率不斷降低。這是製約鋁合金擠壓生產中存在的普遍技術問題。

產品介紹:

液氮冷卻模具--該係統是在鋁型材擠壓過程中通過少量液氮來冷卻擠壓模具,不幹擾生產質量的前提下,提升擠壓速度2-3成。甚至更高的水準。通過液氮製冷模具終端,平衡模具因提高擠壓速度而升高的溫度。從而帶來型材表麵過燒,模具磨損加劇等問題。液氮的平衡溫度法,使模具溫度保持在可接受範圍內,讓模具能夠可持續的長期穩定保持生產效率。液氮消耗後的氮氣可以保護高溫型材表麵不受氧化。增加產品的光亮性。

產品特點:

1 平衡模具終端溫度。提高型材生產效率

2 抗氧化,增加產品表麵光亮性

3 減少模具損耗,穩定生產效率

技術方案:

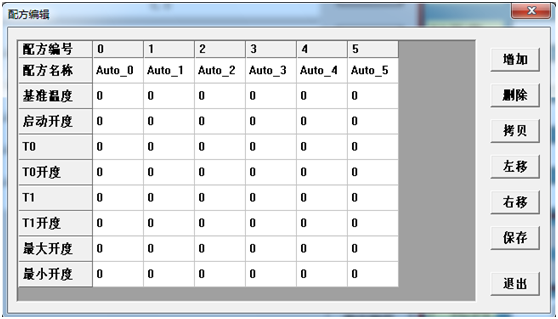

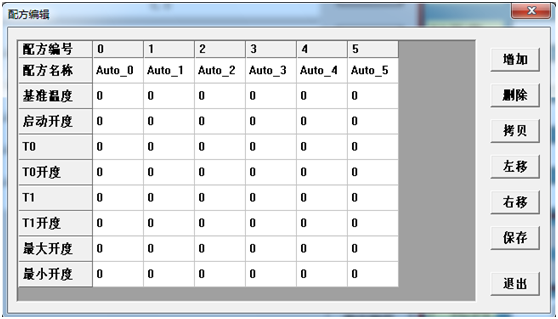

鋁擠壓模具液氮冷卻係統,包括模具端和液氮供應係統及控製係統。鋁模具端設置有模具液氮套裝,包含有液氮進液套裝、紅外溫度探頭和液氮進液端口組成。

液氮供應係統主要有液氮罐體組成。根據客戶係統的液氮使用量來選擇液氮罐體的大小。

控製係統主要由液氮輸送管路、控製閥體、溫度監控、自動旁通、安全係統等一整套係統整合的自動控製係統組成。液氮輸送管路負責從液氮罐體輸送液氮到控製係統閥體,再輸送到鋁模具端液氮套裝內部。整體係統運行由控製係統來運作。

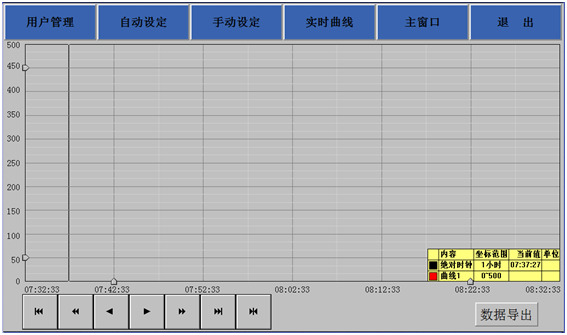

模具的液氮冷卻過程通過計算機係統精確控製,液氮供應及控製係統能精確控製液氮流量,不會造成坯料過冷,可以保證閥體開度,保證最佳冷卻效果及其最佳工藝溫度,從而最大限度提高擠壓效率。

raybey雷竞技官网全係產品提供一年免費售後服務

五年真空質保。

五年真空質保。